鎖氣閥鎖氣(qì)閥根據物料輸送和下料口的溫升不同因為(wéi)溫質對機體膨脹有影(yǐng)響...

鎖氣閥鎖氣(qì)閥根據物料輸送和下料口的溫升不同因為(wéi)溫質對機體膨脹有影(yǐng)響... XZD/G型旋風除塵器XZD/G型旋風除塵(chén)器適(shì)宜配用於0.5-4噸/時層燃工業鍋爐和(hé)采暖鍋爐的煙(yān)...

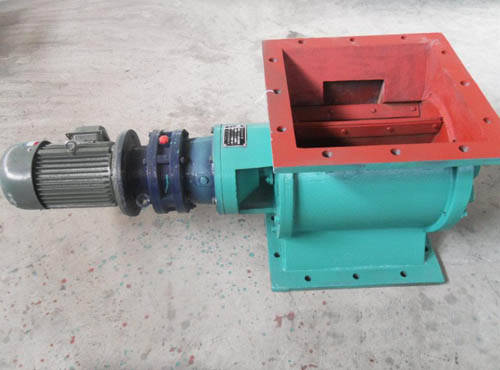

XZD/G型旋風除塵器XZD/G型旋風除塵(chén)器適(shì)宜配用於0.5-4噸/時層燃工業鍋爐和(hé)采暖鍋爐的煙(yān)... 旋轉卸料閥旋轉卸料閥目前是國內 的卸料裝置、常用(yòng)在除塵係統(tǒng)中作...

旋轉卸料閥旋轉卸料閥目前是國內 的卸料裝置、常用(yòng)在除塵係統(tǒng)中作... 製藥廠煙氣(qì)SF型(xíng)分體(tǐ)式(shì)水膜脫硫除塵器一、製藥廠煙氣SF型分體式水膜脫硫(liú)除塵(chén)器結構特點 製藥廠煙(yān)氣SF型...

製藥廠煙氣(qì)SF型(xíng)分體(tǐ)式(shì)水膜脫硫除塵器一、製藥廠煙氣SF型分體式水膜脫硫(liú)除塵(chén)器結構特點 製藥廠煙(yān)氣SF型... DMF-T-62S電磁脈衝閥DMF-T-62S電磁脈衝閥是由電磁先(xiān)導閥及主閥兩在部分組成,當通電時,...

DMF-T-62S電磁脈衝閥DMF-T-62S電磁脈衝閥是由電磁先(xiān)導閥及主閥兩在部分組成,當通電時,...有很(hěn)多企業在生產加(jiā)工的過程中(zhōng),會產生大量的粉(fěn)塵顆粒,那(nà)粉(fěn)塵造成很大的汙染,隨著人(rén)們環保意識的不斷增強,粉塵治理問題已是迫在眉睫。粉塵治理工(gōng)藝和設備有很(hěn)多中,采用不同的工藝和設(shè)備,能夠處理不同大小顆粒的粉塵,濾(lǜ)筒除塵器(qì)治理(lǐ)粉塵,能(néng)夠一次性解決汙染的問題。

國內對濾筒除塵器內部流場特征的研究相(xiàng)對(duì)較少,傳統的物理實驗受現有測量技術的限製,無法獲得除塵器內部詳細的(de)流場(chǎng)分(fèn)布,從而(ér)無法合理(lǐ)的預估實(shí)際生產中存在的問題,而且物理(lǐ)實驗造成的能源浪費(fèi)也較為嚴重,除(chú)塵器內部流場的分析屬於非線(xiàn)性流動問題,理論分析過於複雜,存在較多的人為因素。

濾筒除塵器是一種治理工業粉塵的穩定的除塵設備,由於其除塵、占地麵積(jī)小(xiǎo)、檢修方便,鋼耗量少的優點,逐漸成為多數企業除塵設備。

據相關資料介紹,影響除塵器除塵效率關鍵因(yīn)素是過濾風速和除塵室內的內部流場分布,過濾風(fēng)速可以根據顆粒物性、粉塵(chén)濃度等因(yīn)素來調節。

近年來(lái),計算機(jī)技術的高速發展增加了計算機數值模擬的(de)可行性,可容易的實現複雜流動的模擬求解。

本文將對濾筒(tǒng)除塵器的不(bú)同進出口夾(jiá)角對(duì)氣流流場的影響進行模擬研究,尋(xún)求不同進出口夾角對氣流分布均勻性的影響規(guī)律。

1、除塵器概述

濾筒除塵器是在布袋除塵器的基礎上,將濾袋升級為濾筒,以期實現提高過濾效率及增加過濾風量(liàng)的新(xīn)一代除塵產品;與布袋除塵器相(xiàng)比,不僅在過濾風量和過濾效率方麵了巨大的提高,同時濾筒除塵器具有(yǒu)低壓運行、低阻損等顯著優點。

因此濾筒除塵(chén)器可以做(zuò)到結構緊湊,減少占地麵積,降低初期投資及運行維護(hù)成本。

1.1 濾筒除塵器工作原理

濾筒除塵器的過濾方式為表層過濾,含塵氣體由進(jìn)風(fēng)口進入除塵器後,由於空間的(de)擴大及導(dǎo)流板的氣流分布作用,氣流流速變(biàn)緩,含塵氣流中顆粒粗大的粉塵在重力和慣性力(lì)作用下落入灰鬥;而微細粉塵隨氣流進入除塵(chén)室(shì),由於布朗效(xiào)應以及濾筒的篩分作用,終使粉塵沉積在濾料表麵上(shàng),當濾(lǜ)筒兩側壓(yā)差達到設定值後脈衝清灰裝(zhuāng)置動作進行清(qīng)灰,使粉塵落入灰鬥(dòu);淨化後的氣體進入淨氣室由排氣管匯(huì)集到(dào)出氣(qì)口經風機排出,落入灰鬥的粉(fěn)塵經卸灰(huī)閥(fá)排出(chū)除塵器。

1.2 進出口位置對氣流的影響(xiǎng)

據相關資料介(jiè)紹,影響除塵器除塵效率關鍵因素是粉塵性質(zhì)、濾筒材質、過濾風速和除塵室的氣流上升速度等因素有關。其次,還與清(qīng)灰方(fāng)法及清灰能力有關。

對於粉塵性質、濾(lǜ)筒特性、和風速的研究較多,而對氣流的上升的研究較少。含(hán)沉氣(qì)流的(de)上升速度及流場主要受進風口位置和出風口位置影響。

根據有關資料對側(cè)下進風、下進風、側中進風、側上進風等不同進風方式的分析,得出側中進風方式(shì)是進風方式。氣流在灰鬥和塵氣室(shì)內(nèi)沒有形成渦流,流場較為均勻。

因此,在下文的模擬中采用側中進風的進氣方式。本文為探索不同出口方式(shì)對濾筒除塵器氣(qì)流分布均勻性的影響,采(cǎi)用進出口夾角為0°、90°和180°3種出口形式進行模擬分析。

1.3 滲透率

滲透率K是描述多孔介質性(xìng)質的一個關鍵參數,表征在外加壓力梯(tī)度的作用下一種流體通過多孔介質的容易程度。

本例中含塵氣流在除(chú)塵器內部(bù)的(de)流(liú)動可看(kàn)作恒定不可壓縮流動,濾筒(tǒng)可看作有限厚度的薄膜,通過它的壓力變化定義為達西定律和附加內部損失項的結合(hé):

1.4 濾筒流量分配係數

濾筒的流量分配係數是(shì)指每個濾筒實(shí)際處體流量與平均處體流量的比值,該參(cān)數可反應單個濾筒的(de)實際過濾情況,記作Kqi,其公式表示為:

該係數越小,說明流量分布越均勻,對濾筒除塵器整體設計越好。

2、建模

濾筒除塵器內部結構較為複雜,若不對其進行簡化處理(lǐ),那麽除塵器流場的分析將會非常(cháng)複雜,以(yǐ)至於計算機無(wú)法完成計算,因此(cǐ),需要(yào)對除塵器的內部結構做適當簡化,假設如下:

(1)濾筒除塵器(qì)主要處理粉塵對(duì)象為炭黑等輕質幹燥粉塵,因此,可將輕質粉塵和氣體的混合物看作是一種均勻(yún)介質,在進行數值模擬(nǐ)時(shí),將該氣固兩相(xiàng)流近似簡化成具有平均流體特性的單相流處理。

(2)濾筒除塵器在實際運(yùn)行過程中,濾筒表麵的粉(fěn)塵量是不斷變(biàn)化的,而在此不進行動態分析,僅(jǐn)做些靜態模擬,即在粉塵層厚度的情況下做壓強(qiáng)、速度及流量分配等的分析。

(3)濾(lǜ)筒結構(gòu)較為複雜,褶(zhě)數較多,對於數值分析的建(jiàn)模及計算不利,因此,將濾筒除塵器簡化為圓柱狀,其他(tā)相關設置參數做進一步相似改(gǎi)。

根據模型簡化的規則,去除脈衝噴吹部分、連接部分以及清灰部分等,在SOLIDWORKS中創建的三維模型。

根據某公司的除塵器模型,除塵器的尺寸為500mm×500mm,出口尺寸為200mm×1000mm,3種建模出口方位與方位的夾角分別0°、90°為和180°。

將SOLIDWORKS中創建(jiàn)的三維模型導入Gambit進行有限(xiàn)元網格劃分,在Gambit中采用非結構化網格劃分技術進行網格劃分。

網(wǎng)格劃分完成後導入SOLIDWORKS軟件中,依次點(diǎn)擊Mech→Polydedra→Convert Domain,經過短暫(zàn)的時間轉(zhuǎn)化後,將四麵體非結構化網格轉化為多麵體網格,提高計算效率。

除塵(chén)器規格為濾(lǜ)筒個數6排8列,共48個,濾筒規格為150mm×1500mm,過(guò)濾總風量為6900m3/h,即濾筒過濾風(fēng)速約為0.8mm/min,本模擬中濾筒采用的是(shì)非覆膜式(shì),采用的濾筒(tǒng)滲透率(lǜ)α為1×10-5m2。

為好的分析濾筒間氣流分布情況(kuàng),方便(biàn)下文敘述,現對濾筒進行編號,靠近進氣口的為列

4、結論

為探索不同進出(chū)口夾角對濾筒除塵器氣流分布均勻性的影(yǐng)響,采用進出口夾角為0°、90°和180°3種出口形式進行模擬分析,分(fèn)別從不同排和不同列的濾筒過濾風(fēng)量和綜(zōng)合流(liú)量分配係數的角度對比得出:出口位置會致與之鄰近的濾(lǜ)筒的過濾風量的提高。

綜合考慮濾筒流量(liàng)分配係數和各濾筒過濾風量,在設計濾筒除塵器時,應盡量選用進出口夾角為(wéi)180°即進風口位置相對的氣流(liú)分布方式。

濾筒除塵器針對這些行(háng)業(yè)的企業車間粉塵治理措(cuò)施的檢測和監督,讓每家企業都能做到環保生產。經過一係列的整(zhěng)頓措施,每個城市的環境(jìng)汙染了的。